Для слова «накатка» в нашей базе есть: значения, синонимы, однокоренные, рифмы, разборы, ударение, предложения.

- Устройство и параметры накатных роликов

- Накатка резьбы с помощью роликов – достоинства и недостатки методики

- Общая стратегия

- Накатка рифления

- Технические характеристики

- Накатка для токарного станка: виды накатных роликов, державки

- Цели и назначение

- Формообразующая

- Упрочняющая

- Какие инструменты необходимы?

- Накатные ролики

- Зубчатые

- Универсальные

- Стандартные шарики

- Накатывание резьбы

- Как происходит сам процесс?

- Подготовительные работы

- Непосредственно накатка

- Заключительные доработки и проверка

- Техника безопасности

- Где используется накатка

- Дополнительные возможности

Устройство и параметры накатных роликов

Ролики накатные – диски цилиндрической формы, изготовленные из легированных марок сталей, на поверхности которых имеется определенного вида резьба или витки кольцевого типа. Размеры ролика накатного типа зависят от следующих факторов:

- вида накатываемой резьбы (одно- или многозаходная);

- способа накатывания (тангенциальный, осевой, радиальный);

- применяемого резьбонакатного оборудования (полуавтомат, автомат, головка).

Тангенциальный способ накатывания является высокопроизводительным и выполняется подачей роликов в количестве двух штук, при этом каждый из них имеет свою окружную скорость, с одинаковой скоростью или в специальных центрах. Различают ролики накатные цилиндрического и затылованного типа. У последних, помимо элементов заборного и калибрующего типа, имеется еще и сбрасывающий элемент, что ускоряет процесс нарезания и делает возможным обработку одновременно 2 заготовок или нанесения ее с двух сторон. Осевой способ накатки применяют при необходимости накатать резьбу на заготовку большой длины. Самым распространенным способом накатки является радиальный. При этом ролики цилиндрической формы используются для накатки наружной и внутренней резьбы. Они должны соответствовать требованиям ГОСТ 9539-72. Чаще всего используются изделия с посадочными отверстиями 45, 54, 63 или 80 мм.

- Как пользоваться накаткой для лыж?

- Накатка SWIX T423S1 с 3 V-образными …

- Накатка

- Накатка рифления роликами — Страница 2 …

- Что такое «накатки» и для чего они нужны?

Материалом для изготовления накатного инструмента служат стали, в составе которых хром, ванадий, молибден и другие тугоплавкие элементы: Х12М, Х6ВФ, Х12Ф1, 6Х6В3МФС, Р18, Р6М5, Р18. При этом твердость поверхности должна быть в пределах 58÷61 HRC. Ролик накатный выдерживает давление до 1400 МПа, при этом точность изготовления составляет 0,1 мм.

Основные параметры изделия следующие:

- диаметр внешнего профиля резьбы, указываемый в мм;

- диаметр внутренний по впадинам;

- угол профиля в градусах;

- ширина;

- размеры паза – ширина и глубина;

- шаг и длина резьбы.

Накатка резьбы с помощью роликов – достоинства и недостатки методики

Под накатыванием роликами понимают операцию пластического холодного деформирования поверхности обрабатываемой детали, при которой металл подвергается высокому давлению.

В результате этого между резьбовыми витками наблюдается явление заполнения впадины, что приводит к формированию требуемой резьбы. Причем подобное деформирование происходит без снятия стружки с заготовки.

Достоинствами данной методики признаются далее приведенные факты:

- верхняя часть детали характеризуется очень малым уровнем шероховатости;

- показатель усталостной прочности изделия находится на высоком уровне;

- производительность операции в несколько раз выше, нежели при использовании стандартной методики, когда резьба нарезается;

- высокая величина твердости и стойкости против эксплуатационного износа, а также прочностного показателя поверхности заготовки, обусловленная наклепом.

К недостаткам накатки роликами относят то, что, во-первых, по сравнению с процессом шлифования металла она менее точна, во-вторых, требуются достаточно дорогие приспособления для осуществления технологического процесса. Кроме того, при использовании роликов важно грамотно выбирать режим обработки и очень точно рассчитывать геометрические параметры рабочего инструмента и детали. Если эти условия не будут выполнены, возрастает вероятность образования ряда негативных явлений:

- отслаивание металла по резьбе;

- чешуйчатость заготовки;

- большой перенаклеп.

Все упомянутые недостатки и преимущества технологии обусловили то, что чаще всего выполнение резьбы роликами используется в крупносерийном и массовом производстве.

Общая стратегия

Для холодных и сухих погодных условиях, мы применяем Икс-риллер с умеренным давлением и делаем достаточно короткий проход по всей скользящей поверхности лыж. Если увеличить нажатие мы получили выступающие края от структуры, можно просто использовать циклю Кузьмин™ (1-2 лёгких прохода) , чтобы убрать выступающие края.

Для влажных снежных условий мы согреваем Икс-риллер до 140-150 ° С, и со значительным давлением и довольно коротким проходом применяем Икс-риллер по всей скользящей поверхности.

Все другие погодные и снежные условия требуют некоторые интерполяции двух вышеупомянутых стратегий.

Ещё ролик:

Полировка накатки:

Накатка рифления

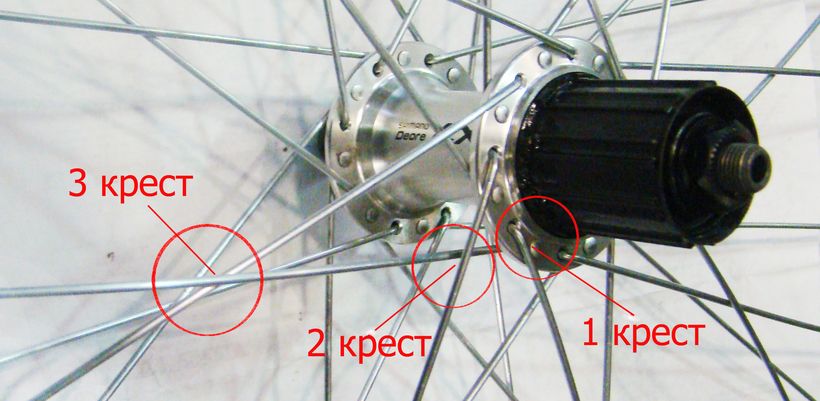

накатка рифленой детали: 1- державка, 2, 3 — ролики для накатки

Чтобы создать на поверхности детали рифленый рисунок используют специальные ролики из инструментальной стали. Для простого рифления достаточно одного ролика, для перекрестного — двух.

Державка крепится в резцедержатель токарного станка. Во время работы ролики необходимо прижать к крутящейся болванке, они вдавливаются в металл и создают сетчатый узор.

В процессе накатки нужно заранее проверить, будут ли совпадать зубцы роликов с уже сделанными канавками при дальнейшем вращении детали. До начала накатки поверхность роликов чистят металлической щеткой, в процессе обработки периодически смазывают техническим маслом. Скорости обработки деталей из различных материалов указаны в таблице.

| Скорость, м\мин | Материал заготовки | ||||

| Стали мягкие | Стали твердые | Бронза | Латунь | Алюминий | |

| 10 — 15 | 20 — 25 | 25 — 40 | 40 — 50 | 80 — 100 | |

| Подача инструмента продольная, мм\об | 1 — 1,5 | 1 — 1,5 | 1,5 — 2 | 2, 25 | 2 — 2,5 |

Таблица 1. Скорость детали и подача инструмента продольная при обработке различных материалов

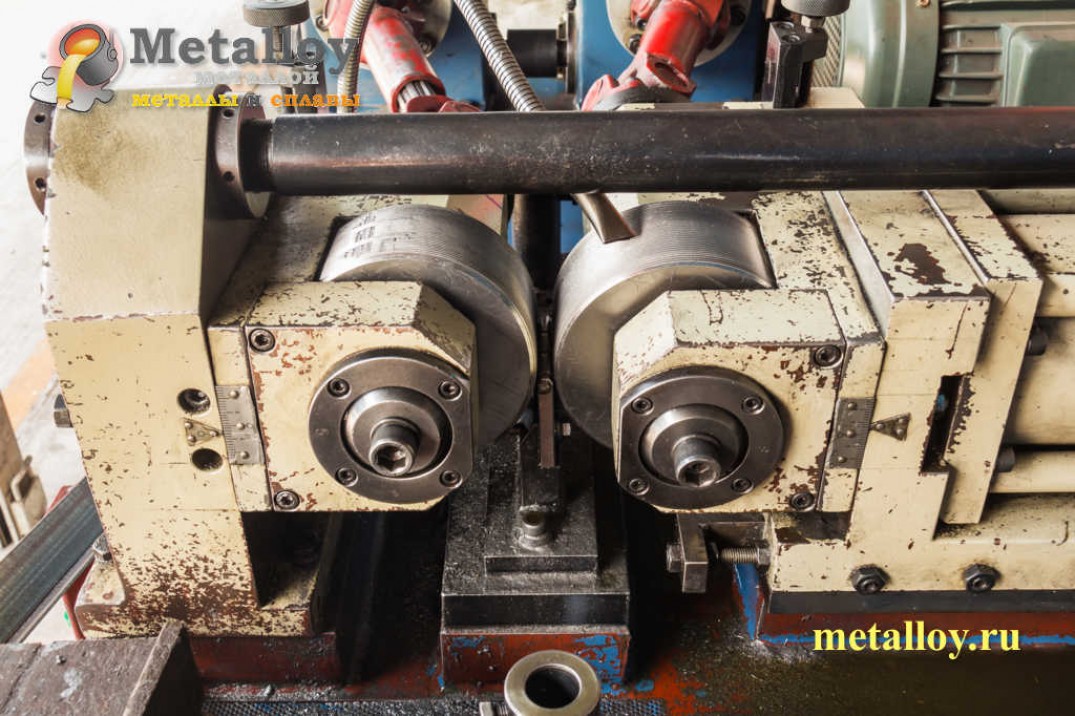

Технические характеристики

Резьбонакатный станок имеет ряд технических характеристик производственных машин, которые определяют её производительность, эффективность, возможности. Основные параметры:

- Диапазон наружных диаметров обработки деталей.

- Шаг резьбы.

- Допустимые показатели сечения – внутренние, наружные.

- Мощность двигателя.

- Размеры рабочего стола.

- Масса оборудования.

- Габариты станка.

Если есть дополнительные функции, они будут обозначаться в техническом паспорте станка.

Размеры резьбонакатного станка

Накатка для токарного станка: виды накатных роликов, державки

Накатывание представляет собой обработку металла методом пластической деформации.

При этом целостность материала не нарушается. В процессе работы не образуется стружка.

Цели и назначение

Накатывание — холодный способ обработки изделий. Под воздействием инструмента на поверхности получается различный узор — сеточка, рифление, риски, насечки. Особых требований к подготовке поверхности нет. Деталь обтачивают до нужного диаметра, после накатывают рифление.

Назначение накатки:

- Повышение эксплуатационных свойств.

- Удаление трещин и других дефектов.

- Повышение устойчивости к коррозии.

- Усовершенствование рабочих характеристик изделий.

Для некоторых деталей накатка необходима из-за их эксплуатационных особенностей. Рифление делают на головках винтов, рукоятках. Для удобства пользования накатывание делают ручке на станках и других механизмах.

Формообразующая

Применяется для формирования зубьев и резьбы на цилиндрических деталях, а также для нанесения шкалы при производстве измерительных приборов. На некоторых производствах данный способ называют зубонакаткой.

Упрочняющая

Применяется для повышения износостойкости и прочности изделия. При накатывании на поверхности детали образуется наклеп, благодаря которому повышаются эксплуатационные качества. Используется при изготовлении втулок, валов, шестеренок и других деталей.

Какие инструменты необходимы?

Приспособления изготовлены преимущественно из инструментальной стали. Инструмент состоит из держави, к которой крепятся ролики. В зависимости от размера зубцов на ролике получается мелкий, средний и крупный узор.

Накатные ролики

Применяются для получения рифленой поверхности на детали. Ролик крепится к державке, которая вставляется в резцедержатель. Ролики бывают односторонними и двусторонними. Для получения прямого узора используется один ролик. Если нужно сетчатое рифление, применяется двусторонний инструмент с противоположным направлением узора.

Важно!

Ширину и диаметр ролика выбирают исходя из размера детали.

Зубчатые

Используются для формирования зубьев на цилиндрических деталях. инструмент в большинстве случаев обеспечивает нужные параметры поверхности за один проход.

Универсальные

Применяются для формирования рифлений на ручках, винтах, а также образования рисок и насечек на цилиндрических изделиях.

Стандартные шарики

Изготовлены преимущественно из твердых сплавов, либо из закаленной стали. Шариковые накатки дополнительно оснащены пружиной, которая обеспечивает равномерный нажим на деталь. Отрегулировать силу давления шарика на поверхность можно при помощи специального винта. Применяются шарики для обработки не жестких деталей.

Накатывание резьбы

Производится путем выдавливания металла из заготовки. В качестве инструмента используются специальные накатные ролики. Их профиль и шаг соответствует будущей резьбе. Ролики закрепляют в пиноль задней бабки, либо держат за рукоятки вручную, как при работе с плашками.

Как происходит сам процесс?

Выполнять накатывание можно на любом токарном станке с мощным резцедержателем. Данный вид оборудования обеспечивает быстрый и максимально точный перенос нужного узора на деталь.

Подготовительные работы

Подготовка начинается непосредственно с установки накатки в резцедержатель. Сам процесс аналогичен креплению резца — державка полностью фиксируется болтами, вылет рабочей части минимальный. Перед началом работы ролики чистят специальной щеткой. Это необходимо для удаления металлической пыли.

Важно!

Устанавливать инструмент нужно строго по центру.

Под накатку не нужно оставлять припуск. Размер и форма детали после рифления не меняется.

Непосредственно накатка

Деталь крепится в трехкулачковый патрон. Ролик располагается параллельно обрабатываемой поверхности. Оптимальная частота вращения шпинделя — от 40 до 100 об/мин.

На ручной поперечной подаче инструмент подводится к заготовке, слегка ее касаясь. Далее, накатка вдавливается в поверхность детали на 0,5-0,8 мм (отмечать нужно на лимбе поперечной подачи). После выполняется продольная подача инструмента на скорости 1-2 мм/об. Подавать ролик можно автоматически или вручную.

Когда инструмент пройдет заданную длину, необходимо снова углубиться на 0,5-0,8 мм, и включить продольную подачу в обратном направлении. Предварительно нужно убедиться, что зубчики инструмента попадают в уже сделанные насечки.

Количество подходов зависит от обрабатываемого материала. В большинстве случаев необходимо прогнать ролик 4-7 раз. Иногда нужный узор получается с первого или второго раза.

Справка! После каждого прохода заготовку смазывают веретенным или машинным маслом, это обеспечивает лучшее качество поверхности.

Заключительные доработки и проверка

Проверить правильность и качество накатки можно только на глаз. Если рифление получилось равномерное, без дефектов — деталь можно снимать.

Техника безопасности

Во избежание травматизма необходимо прочно закреплять накатку в резцедержателе. При сильном надавливании инструмента не жесткие детали могут отжиматься. Для таких изделий лучше применять больше проходов. По краям изделия должны быть фаски достаточного размера, чтобы не оставались заусенцы.

Длинные детали фиксируются задним центром. Вылет пиноли должен быть минимальный.

Накатывание применяется для формирования рифленой поверхности на детали. Операция выполняется на токарном станке с минимальными затратами времени, поэтому данный метод целесообразно применять в серийном производстве. Шаг накатки выбирается в зависимости от материала, размера, и назначения изделий.

Где используется накатка

В производстве рекламной продукции и для оформления интерьера накатка пленки становится все более популярной, вытесняя все прочие способы печати. Чаще всего такой метод используют для создания следующих видов изделий:

- Разнообразные рекламные конструкции, мобильные и стационарные.

- Декорации для театральных представлений, телевизионных съемок и разнообразных шоу.

- Вывески.

- Фасады мебели.

- Скинали для кухни

- Хард-постеры.

- Световая реклама — объемные коробы, буквы и пр.

- Таблички, знаки и указатели.

- Жесткие постеры и плакаты.

- Входные группы, декорации для витрин.

- Стойки для промо-акций.

- Ростовые фигуры и т.д.

Дополнительные возможности

После накатки на пластик или другую жесткую основу вы можете заказать в компании «А-Риал» следующие виды постпечатной обработки изделия:

- Накатка

- Что такое «накатки» и для чего они нужны?

- Что такое «накатки» для лыж и для чего …

- Накатка SWIX T423L с линейным роликом 1 …

- REMS Акку-Колум РГ 22 V …

- установка люверсов;

- ламинация (82) дополнительным слоем пленки;

- монтаж креплений и др.

В компании «А-Риал» можно заказать накатку пленки на основу любого размера и формы, для рекламных или интерьерных целей. Вы можете обратиться в нашу компанию с готовым макетом или же заказать его разработку с нуля. Дизайнеры создадут оригинал-макет, соответствующий вашим пожеланиям и максимально решающий поставленные перед ним задачи, и помогут подобрать походящие материалы для основы.

В работе мы используем только качественную виниловую пленку и современное, надежное оборудование. Это позволяет нам гарантировать, что качество готового изделия будет всегда на высоте, а цена накатки пленки на пластик или любой другой выбранный материал – доступной!