Ролики резьбонакатные: назначение, применение. Конструкция, способы накатки, основные технические характеристики. Особенности процесса накатывания резьбы. Популярные модели резьбонакатных станков.

- Что такое накатка пленки?

- XRiller делает перекрестные структуры

- Устройство и параметры накатных роликов

- Накатка для токарного станка с одним роликом

- Накатка резьбы с помощью роликов – достоинства и недостатки методики

- Накатка рифления

- Как делают накатку на токарном станке

- Виды накатывания

- Накатка рифления

- ВСПОМОГАТЕЛЬНЫЙ ИНСТРУМЕНТ ДЛЯ НАКАТНЫХ РОЛИКОВ

- Разновидности

Что такое накатка пленки?

Накатка представляет собой нанесение на твердые листы или изделия текстовой или графической информации. Для этого используется специальная пленка. Такие изделия обладают высоким качеством, прочностью и долговечностью. В отличие от обычных, напечатанных на бумаге изображений, они защищены от сминания или повреждения, заламывания углов или скручивания. Крепить изделия, созданные таким путем, гораздо проще – они всегда ровно ложатся и выглядят безупречно.

- Как пользоваться накаткой для лыж?

- Накатка SWIX T423S1 с 3 V-образными …

- Накатка

- Накатка рифления роликами — Страница 2 …

- Что такое «накатки» и для чего они нужны?

Чаще всего в качестве основы используются пластик или пенокартон, а также сотовый поликарбонат и другие твердые и гладкие поверхности.

XRiller делает перекрестные структуры

После трех лет разработок Kuzmin Ski Technology AB с гордостью объявляет новый продукт — Икс-риллер(накатка). Наш новый Икс-риллер продукт является продуктом, который завершает нашу линию регулировки скользящей поверхности лыж. Теперь у нас есть все инструменты, чтобы изменить шероховатость скользящей поверхности во всех возможных направлениях. Икс-риллер является одним из видов ручных инструментов для нанесения текстуры тиснения. Отличительные особенности Икс-риллера: 1 Это не режущий инструмент, это легкий накаточный инструмент. 2.У Икс-риллера края острее перепадов на других аналогичных лыжных накаточных инструментах. 3. Шаг винтового ножа гораздо больше, чем шаг на других аналогичных лыжных накаточных инструментах. 4. Спиральные лопасти накатки имеют различные наклоны резьбы, различное направление резьбы и различный диаметр. Это создаёт нерегулярный пересекающийся рисунок. 5. Из-за остроты винтовыми лопастями и ширины шага резьбы спиральной траектории Икс-риллера создает довольно высокое относительное давление обработанной скользящей поверхности. Гораздо выше, чем у других аналогичных инструментов накатки, которые реализуют стандартную метрическую и дюймовую резьбу; высокому относительному давлению, Икс-риллер оставляет отчетливый след на обработанной скользящей поверхности;

7. Мы можем нагреть Икс-риллер (до 170 ° C), чтобы сделать еще более глубокий след.

Устройство и параметры накатных роликов

Ролики накатные – диски цилиндрической формы, изготовленные из легированных марок сталей, на поверхности которых имеется определенного вида резьба или витки кольцевого типа. Размеры ролика накатного типа зависят от следующих факторов:

- вида накатываемой резьбы (одно- или многозаходная);

- способа накатывания (тангенциальный, осевой, радиальный);

- применяемого резьбонакатного оборудования (полуавтомат, автомат, головка).

Тангенциальный способ накатывания является высокопроизводительным и выполняется подачей роликов в количестве двух штук, при этом каждый из них имеет свою окружную скорость, с одинаковой скоростью или в специальных центрах. Различают ролики накатные цилиндрического и затылованного типа. У последних, помимо элементов заборного и калибрующего типа, имеется еще и сбрасывающий элемент, что ускоряет процесс нарезания и делает возможным обработку одновременно 2 заготовок или нанесения ее с двух сторон. Осевой способ накатки применяют при необходимости накатать резьбу на заготовку большой длины. Самым распространенным способом накатки является радиальный. При этом ролики цилиндрической формы используются для накатки наружной и внутренней резьбы. Они должны соответствовать требованиям ГОСТ 9539-72. Чаще всего используются изделия с посадочными отверстиями 45, 54, 63 или 80 мм.

Материалом для изготовления накатного инструмента служат стали, в составе которых хром, ванадий, молибден и другие тугоплавкие элементы: Х12М, Х6ВФ, Х12Ф1, 6Х6В3МФС, Р18, Р6М5, Р18. При этом твердость поверхности должна быть в пределах 58÷61 HRC. Ролик накатный выдерживает давление до 1400 МПа, при этом точность изготовления составляет 0,1 мм.

Основные параметры изделия следующие:

- диаметр внешнего профиля резьбы, указываемый в мм;

- диаметр внутренний по впадинам;

- угол профиля в градусах;

- ширина;

- размеры паза – ширина и глубина;

- шаг и длина резьбы.

Накатка для токарного станка с одним роликом

Ролик накаточный,сменный насечка «CROSS»,HSS,GARVIN,19×6 мм Накатка для токарного станка,»V»- тип,GARVIN 0 out of 5 ( Отзывов пока нет. )

руб.

Накатка с одним роликом

Размер державки 16×16 мм

Диаметр ролика 20 (диа.)х 8 ( ширина) х 6 ()мм

Ролик-насечка прямая,шаг 1,0 мм

Общая длина-120 мм

- Накатка

- Что такое «накатки» и для чего они нужны?

- Что такое «накатки» для лыж и для чего …

- Накатка SWIX T423L с линейным роликом 1 …

- REMS Акку-Колум РГ 22 V …

Накатка резьбы с помощью роликов – достоинства и недостатки методики

Под накатыванием роликами понимают операцию пластического холодного деформирования поверхности обрабатываемой детали, при которой металл подвергается высокому давлению.

В результате этого между резьбовыми витками наблюдается явление заполнения впадины, что приводит к формированию требуемой резьбы. Причем подобное деформирование происходит без снятия стружки с заготовки.

Достоинствами данной методики признаются далее приведенные факты:

- верхняя часть детали характеризуется очень малым уровнем шероховатости;

- показатель усталостной прочности изделия находится на высоком уровне;

- производительность операции в несколько раз выше, нежели при использовании стандартной методики, когда резьба нарезается;

- высокая величина твердости и стойкости против эксплуатационного износа, а также прочностного показателя поверхности заготовки, обусловленная наклепом.

К недостаткам накатки роликами относят то, что, во-первых, по сравнению с процессом шлифования металла она менее точна, во-вторых, требуются достаточно дорогие приспособления для осуществления технологического процесса. Кроме того, при использовании роликов важно грамотно выбирать режим обработки и очень точно рассчитывать геометрические параметры рабочего инструмента и детали. Если эти условия не будут выполнены, возрастает вероятность образования ряда негативных явлений:

- отслаивание металла по резьбе;

- чешуйчатость заготовки;

- большой перенаклеп.

Все упомянутые недостатки и преимущества технологии обусловили то, что чаще всего выполнение резьбы роликами используется в крупносерийном и массовом производстве.

Накатка рифления

накатка рифленой детали: 1- державка, 2, 3 — ролики для накатки

Чтобы создать на поверхности детали рифленый рисунок используют специальные ролики из инструментальной стали. Для простого рифления достаточно одного ролика, для перекрестного — двух.

Державка крепится в резцедержатель токарного станка. Во время работы ролики необходимо прижать к крутящейся болванке, они вдавливаются в металл и создают сетчатый узор.

В процессе накатки нужно заранее проверить, будут ли совпадать зубцы роликов с уже сделанными канавками при дальнейшем вращении детали. До начала накатки поверхность роликов чистят металлической щеткой, в процессе обработки периодически смазывают техническим маслом. Скорости обработки деталей из различных материалов указаны в таблице.

| Скорость, м\мин | Материал заготовки | ||||

| Стали мягкие | Стали твердые | Бронза | Латунь | Алюминий | |

| 10 — 15 | 20 — 25 | 25 — 40 | 40 — 50 | 80 — 100 | |

| Подача инструмента продольная, мм\об | 1 — 1,5 | 1 — 1,5 | 1,5 — 2 | 2, 25 | 2 — 2,5 |

Таблица 1. Скорость детали и подача инструмента продольная при обработке различных материалов

Как делают накатку на токарном станке

При изготовлении моделей или устройств, содержащих часто отвинчиваемые детали, нередко возникает необходимость выполнить накатку (рифление) наружных поверхностей гаек или головок винтов. С этой целью обычно применяют специальное приспособление, состоящее из одного или двух мелкозубых закаленных роликов в оправке. В процессе вращения детали, закрепленной в патроне токарного станка, зубья роликов вдавливаются в поверхность и образуют на ней рифление. При наличии соответствующего оборудования данная операция совсем не сложна. Однако как быть, если нужно сделать накатку в домашних условиях?

В этом случае могу порекомендовать простой и проверенный практикой способ. Необходимо иметь лишь обычные слесарные тиски, два одинаковых новых плоских напильника, молоток и два круглых прутка или гвоздя, желательно диаметром не менее 5—6 мм.

Способ заключается в следующем. Деталь, на поверхности которой необходимо получить рифление, помещают между двумя напильниками в тиски. При этом между одним из напильников и губкой тисков устанавливают гвозди, выполняющие роль катков. Расстояние между гвоздями выбирается небольшим, чтобы уменьшить изгибающий-момент, действующий на подвижный напильник, но не менее 1,1—1,5 диаметра детали, на поверхности которой выполняется накатка. Вся система сжимается тисками. При этом нужно быть очень осторожным, чтобы не сломать подвижный напильник, работающий на изгиб. Рабочие поверхности напильников при установке смазывают маслом.

Схема накатки с помощью напильников:

1 — подвижный напильник; 2 — тиски; 3 — катки (гвозди); 4 — неподвижный напильник; 5 — деталь

Сжав тиски, ударяют молотком по подвижному напильнику — так, чтобы деталь совершила один оборот. Затем, после дополнительного поджатия винта тисков, операцию повторяют в обратном направлении. Обычно для получения рифления вполне удовлетворительного качества бывает достаточно двух-трех продольных ходов напильника (естественно, при хорошем состоянии последнего). Наилучшие результаты дает применение напильников с мелкой насечкой — с шагом не более 0,5 мм.

Во избежание травм необходимо работать в очках, а конец напильника, по которому бьет молоток, защитить накладкой из мягкого металла.

В. ЗВЕЗДАКОВ, г. Барнаул

Выделите ее и нажмите Ctrl+Enter, чтобы сообщить нам.

Накатка — это способ обработки поверхностного слоя металлических деталей. В процессе на детали формируется сетка, риски. Существует несколько ее разновидностей. Методом накатывания изготавливают, например, рифленые ручки для станков и механизмов. Осуществляется накатка с помощью специального одноименного инструмента.

Виды накатывания

Различают два вида накатки:

Формообразующая используется для формирования зубьев на валах или колесах, шкал на деталях или сетчатой структуры на поверхности. Этот метод называется еще зубонакаткой. Насечку рисунка можно отнести к этой категории или отдельной. Небольшие, очень жесткие инструменты с рельефной поверхностью наносят узор на металлическую поверхность.

Упрочняющая используется для повышения износостойкости, прочности. В процессе обработки на поверхности детали формируется наклеп, улучшающий эксплуатационные качества изделия. Таким образом обрабатывают втулки, валы, шестеренки и другие детали.

Накатка резьбы это метод получения резьбы холодным деформированием поверхности заготовки. При накатывании резьбы не образуется стружка, потому что канавка продавливается инструментом. Выполняются работы плоскими плашками, затылованными роликами, резьбовыми сегментами и другими инструментами. Используются токарные станки, револьверные, резьбонакатные механизмы. Таким методом получают резьбу на заготовках из мягких сплавов, небольшие зубья, канавки, выступы.

Накатка рифления

накатка рифленой детали: 1- державка, 2, 3 — ролики для накатки

Чтобы создать на поверхности детали рифленый рисунок используют специальные ролики из инструментальной стали. Для простого рифления достаточно одного ролика, для перекрестного — двух.

Державка крепится в резцедержатель токарного станка. Во время работы ролики необходимо прижать к крутящейся болванке, они вдавливаются в металл и создают сетчатый узор.

Таблица 1. Скорость детали и подача инструмента продольная при обработке различных материалов

ВСПОМОГАТЕЛЬНЫЙ ИНСТРУМЕНТ ДЛЯ НАКАТНЫХ РОЛИКОВ

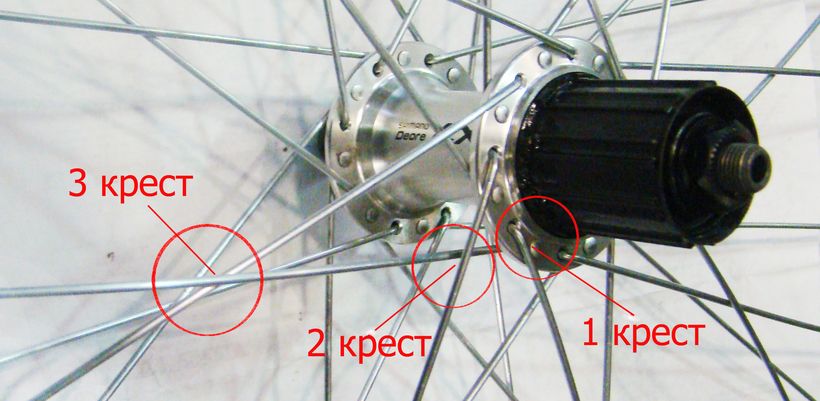

На револьверных станках и автоматах часто производится накатывание цилиндрических деталей с помощью роликов для получения мелких зубчатых поверхностей. Накатывание может быть прямое, угловое, перекрестное и полукруглое. Детали и инструмент для накатывания показаны на фиг. 73.

Фиг. 73. Детали (а) и инструмент (б) для накатывания.

Прямое и угловое накатывание производится одним накатным роликом, а перекрестное — двумя роликами с противоположным направлением накатки, закрепленными в одной державке.

Детали, подвергаемые прямой и перекрестной накатке, должны иметь фаски достаточного размера, чтобы вытесненный при накатывании материал не образовывал на торце заусенцев. Диаметр детали при накатывании увеличивается приблизительно на 0,25—0,5 шага накатки s.

Шаг накатки для рифления берется в зависимости от диаметра, свойств материала и длины накатываемой поверхности. Для более твердых материалов и для больших диаметров детали выбирается более крупный шаг.

Разновидности

Станок для накатки резьбы можно разделить по производительности на две группы:

- Модели для мастерских. Выделяются малыми габаритами, массой. Имеют небольшой рабочий стол, маломощный двигатель.

- Промышленные автоматы. Машины, которые используются для серийного производства.

Зависимо от особенностей оборудования, выделяется три метода накатки:

- Для обработки коротких винтов производится радиальная подача роликов.

- Для более качественного наката применяется тангенциальная подача роликов.

- Чтобы обрабатывать винты большой длины, применяется технология осевого подступа болванки.

- Накатка на диск | verovski

- Купить недорого сервис и инструменты …

- Купить недорого сервис и инструменты …

- Приспособление для накатки …

- REMS Акку-Колум РГ 22 V …

Радиальный метод подачи рабочих роликов универсален. Принцип работы резьбонакатных станков заключается в том, что с помощью специального инструмента, закрепляемого в суппорте, изменяется форма деталей.

Можно разделить машины по методу управления:

- Ручные — заготовка закрепляется на рабочем столе. Рабочий выставляет накатной ролик, контролирует рабочий процесс.

- Машины с системой ЧПУ. Представляют собой современное оборудование, которое требует дополнительных навыков для настройки. Оператор вводит алгоритм, по которому работают двигатели, передвигается рабочая часть.

Второй вариант оборудования более дорогой. Однако переплата идёт за уменьшение физической активности со стороны мастера, увеличения показателей точности, производительности.